Poedertoevoermondstuk

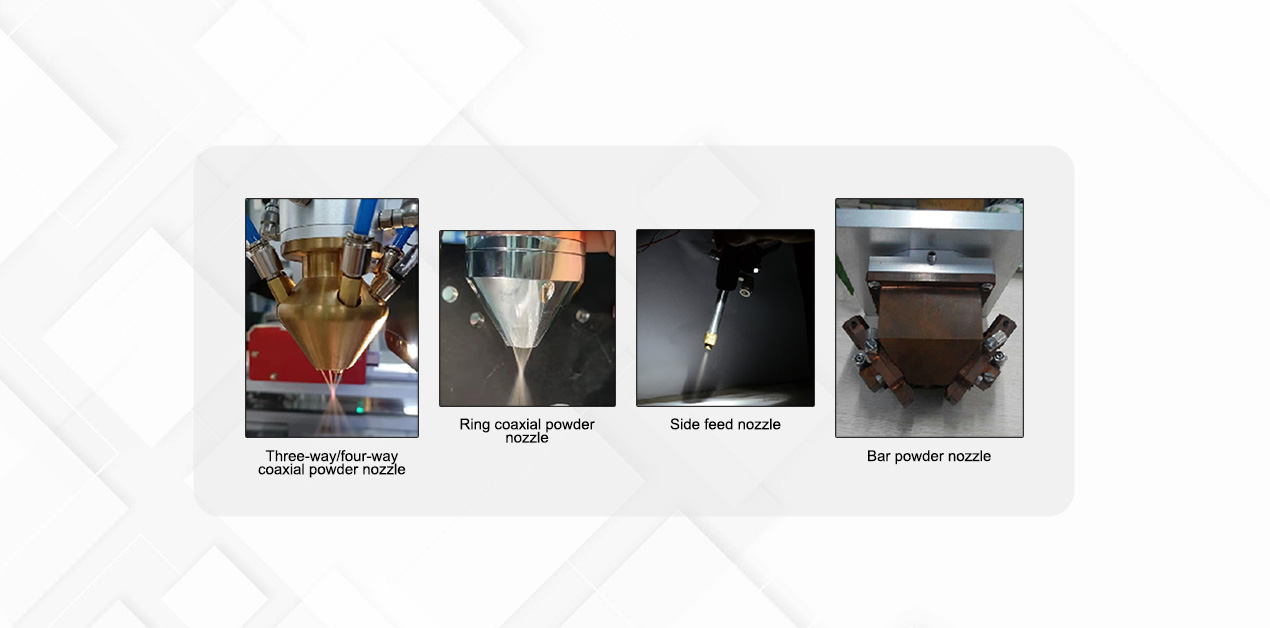

1. Drie- of vierweg coaxiale poedertoevoermondstuk: het poeder wordt rechtstreeks uit het drie- of vierwegmondstuk afgevoerd en op één punt samengebracht. Het convergentiepunt is klein, de poederrichting wordt minder beïnvloed door de zwaartekracht en de richtingsnauwkeurigheid is goed. Geschikt voor driedimensionale laserrestauratie en 3D-printen.

2. Ringvormig coaxiaal poedertoevoermondstuk: Het poeder wordt via drie of vier kanalen aangevoerd en na interne homogenisatie wordt het poeder in een ring afgevoerd en samengebracht. Het samenbrengpunt is relatief groot, maar gelijkmatiger, en is meer geschikt voor laserlassen met grote spots. Het is geschikt voor laserbekleding met een hellingshoek tot 30°.

3. Zijdelingse poedertoevoermondstuk: eenvoudige structuur, lage kosten, gemakkelijke installatie en afstelling; de afstand tussen de poederuitgangen is groot, waardoor de poeder- en lichttoevoer beter te controleren is. De laserstraal en poedertoevoer zijn echter asymmetrisch en de scanrichting is beperkt, waardoor geen uniforme bekledingslaag in elke richting kan worden gegenereerd. Daarom is dit type mondstuk niet geschikt voor 3D-bekleding.

4. Staafvormig poedertoevoermondstuk: poeder wordt aan beide zijden ingevoerd, na homogenisatie door de poederuitvoermodule wordt staafvormig poeder uitgevoerd en op één plek verzameld om een strookvormige poedervlek van 16 mm * 3 mm (aanpasbaar) te vormen. De combinatie van deze strookvormige vlekken maakt laserreparatie van grote oppervlakken mogelijk en verbetert de efficiëntie aanzienlijk.

Poedertoevoer

Belangrijkste parameters van de dubbele poedertoevoer

Poederdoseerapparaat model: EMP-PF-2-1

Poedertoevoercilinder: poedertoevoer met dubbele cilinder, onafhankelijk aanstuurbaar via PLC.

Controlemodus: snel schakelen tussen debug- en productiemodus.

Afmetingen: 600 mm x 500 mm x 1450 mm (lengte, breedte en hoogte)

Spanning: 220VAC, 50HZ;

Vermogen: ≤1 kW

Verzendbare poederdeeltjesgrootte: 20-200 μm

Snelheid van de poedertoevoerschijf: 0-20 tpm traploze snelheidsregeling;

Nauwkeurigheid van de poederdosering bij herhaalde toediening: <±2%;

Vereiste gasbron: stikstof/argon

Overige: De bedieningsinterface kan naar wens worden aangepast.

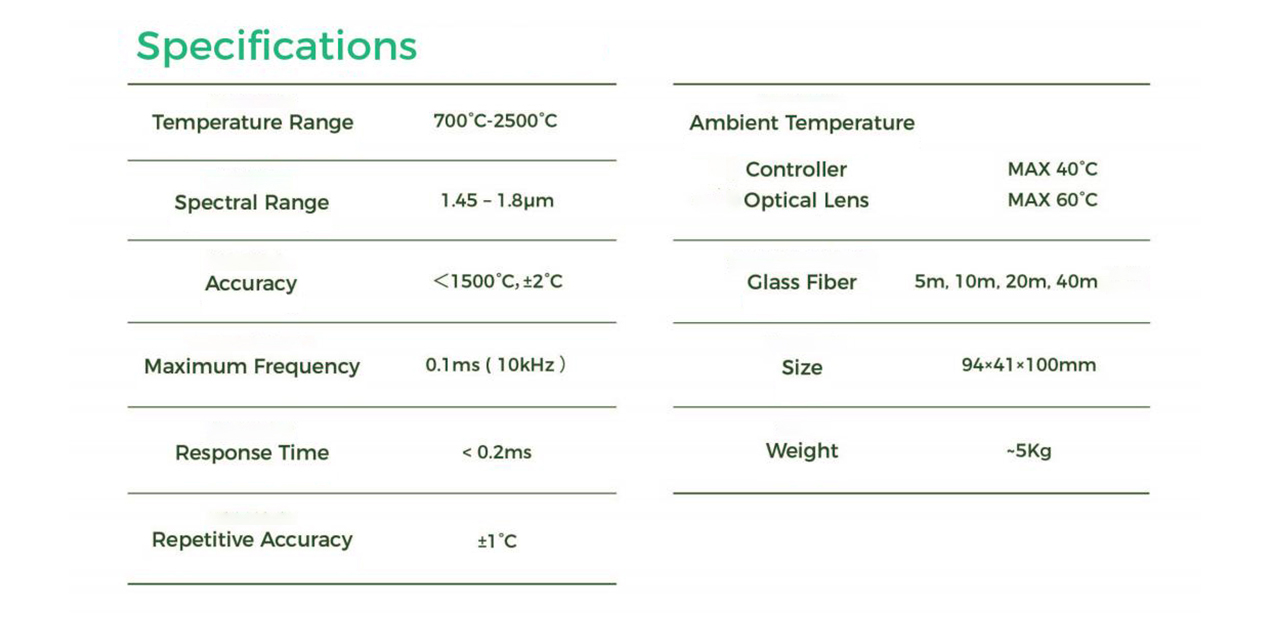

Laserpyrometer

Temperatuurregeling in een gesloten circuit, zoals bij laserharding, bekleding en oppervlaktebehandeling, kan de hardingstemperatuur van randen, uitsteeksels of gaten nauwkeurig handhaven.

Het testtemperatuurbereik ligt tussen 700℃ en 2500℃.

Gesloten-lusregeling, tot 10 kHz.

Krachtige softwarepakketten voor

procesopzet, visualisatie en

Gegevensopslag.

Industriële I/O-terminals met 24V digitale en analoge 0-10V I/O voor automatiseringslijnen.

integratie en laserverbinding.

Voordelen van laserbekleding

Laserbekledingstoepassingen

●In de automobielindustrie, bijvoorbeeld bij motorventielen, cilindergroeven, tandwielen, uitlaatklepzittingen en bepaalde onderdelen die een hoge slijtvastheid, hittebestendigheid en corrosiebestendigheid vereisen;

●In de lucht- en ruimtevaartindustrie worden sommige legeringspoeders als bekleding op het oppervlak van titaniumlegeringen aangebracht om het probleem van de hoge wrijvingscoëfficiënt en de slechte slijtvastheid van titaniumlegeringen op te lossen;

●Nadat het oppervlak van de matrijs in de matrijzenindustrie is behandeld met lasercladding, worden de oppervlaktehardheid, slijtvastheid en hittebestendigheid aanzienlijk verbeterd;

●De toepassing van laserbekleding voor walsen in de staalindustrie is zeer gangbaar geworden.

parameter

Werkingsprincipe van laserbekleding

Door bekledingsmaterialen op het oppervlak van het substraat aan te brengen en deze met een laserstraal met hoge energiedichtheid te versmelten met de dunne laag op het substraatoppervlak, ontstaat een metallurgisch gebonden bekledingslaag op het oppervlak van het substraat.

We moeten het weten

Als u wilt weten of lasercladding geschikt is voor u, moet u de volgende punten vermelden:

1. Van welk materiaal is uw product gemaakt; welk materiaal moet worden bekleed?

2. De vorm en afmetingen van het product kunt u het beste met foto's weergeven;

3. Uw specifieke verwerkingsvereisten: verwerkingspositie, breedte, dikte en productprestaties na verwerking;

4. Verwerkingsefficiëntie is nodig;

5. Wat zijn de kostenvereisten?

6. Het type laser (glasvezellaser of halfgeleiderlaser), het vermogen en de gewenste focusgrootte; of het een ondersteunende robot of een werktuigmachine betreft;

7. Bent u bekend met het lasercladdingproces en heeft u technische ondersteuning nodig?

8. Zijn er specifieke eisen aan het gewicht van de lasercladdingkop (met name de belasting van de robot moet in overweging worden genomen bij het ondersteunen van de robot)?

9. Wat is de vereiste levertijd?

10. Heeft u een proefdruk nodig (ondersteuningsproefdruk)?